Abraza el Frío: Adhesión Fría vs Trabajo en Caliente

Los daños a los equipos industriales son comunes y los costos de las reparaciones pueden ser masivos, dependiendo del tamaño del equipo. Con el fin de restaurar las capacidades del equipo, después de un daño que comprometa la integridad estructural del elemento metálico, se han favorecido tradicionalmente ciertos métodos de reparación. Sin embargo, los avances tecnológicos han cambiado la forma en que se pueden restaurar las condiciones de funcionamiento originales, al tiempo que se mantienen en línea con las normas actuales de salud y seguridad. A lo largo de esta publicación, discutimos los beneficios de la unión en frío frente a la opción tradicional de soldadura en caliente.

La Nueva era en la Tecnología de Reparación

Entre la reparación estructural de equipos metálicos, la soldadura es un método reconocido de reparación de trabajos en caliente que se practica en todo el mundo. A pesar de que este conocimiento ha existido durante mucho tiempo, los propietarios de activos han estado buscando recientemente métodos más rápidos y seguros para obtener una reparación efectiva. El trabajo en caliente requerido para las operaciones de soldadura, molienda y corte presenta peligros potenciales cuando se realiza en entornos potencialmente explosivos e inflamables. Con el fin de minimizar el riesgo, las técnicas de unión en frío que involucran materiales que se aplican y curan a temperaturas ambiente pueden ofrecer una solución alternativa para aplicaciones de reparación y nueva construcción en superficies metálicas.

El Estrés del Trabajo en Caliente

La razón por la que los propietarios están buscando en otra parte es porque estas reparaciones soldadas a menudo causan problemas más adelante en la vida útil del equipo, como resultado tanto del proceso como de las limitaciones de la soldadura. Los problemas más comunes asociados con esta forma de trabajo caliente incluyen:

- Cambio de la microestructura del sustrato debido a la aplicación de calor

- Cavidades detrás de parches y soportes de soldadura

- Corrosión bimetálica

- Recubrimientos/revestimientos sensibles al calor existentes

La evaluación de los riesgos requeridos antes de realizar cualquier trabajo en caliente hace que la soldadura sea un proceso que requiere mucho tiempo y, por lo tanto, las opciones alternativas más seguras y que ahorran tiempo se están volviendo populares entre los profesionales de la industria. En escenarios de entornos inflamables y explosivos, el proceso de soldadura está restringido, ya que las chispas y el metal caliente pueden volar en todas direcciones y pueden caer, creando situaciones peligrosas.

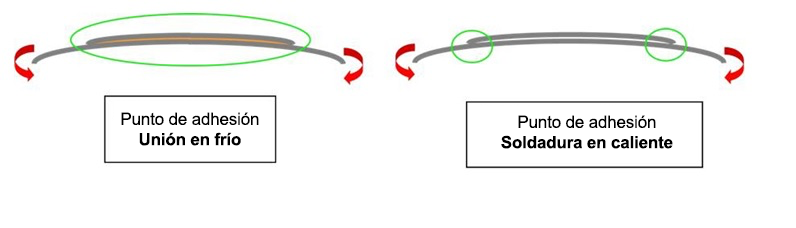

Fundamentalmente, la soldadura en sí misma puede causar distorsión del sustrato, debido al calor. Más conocido como HAZ (Zonas Afectadas por el Calor), el intenso proceso de calentamiento y posterior enfriamiento del sustrato puede generar debilidades en el metal y limitar la integridad estructural en el punto de soldadura. En ciertas aplicaciones, el metal debe someterse a un alivio del estrés para garantizar que se minimice el riesgo de cambios posteriores en el metal. Dependiendo de la técnica de calentamiento y los metales involucrados, las tensiones del trabajo en caliente pueden afectar tanto a áreas pequeñas como grandes, debilitando el equipo más adelante en su vida útil.

Además, un gran número de parches y soportes soldados tendrán cavidades presentes. Estos huecos simplemente representan áreas de metales expuestos, lo que puede conducir al inicio de complicaciones de corrosión; mostrándose inicialmente como picaduras, pero potencialmente conducen a defectos en la pared pasante. En general, la soldadura crea un contacto limitado con el trabajo de metal, lo que podría hacer que las tensiones colocadas en la soldadura/reparación se centren en un área limitada. Esto aumenta la probabilidad de agrietamiento por estrés debido a la expansión desigual y la contracción del sustrato.

📹 Mira nuestro video para comprender los beneficios de la soldadura en frío.

Para evitar estos problemas, la soldadura en frío utilizando una pasta polimérica o un material de tipo fluido se está volviendo más común. Significativamente, esta técnica elimina efectivamente el trabajo en caliente y los peligros asociados. Cuando se tienen en cuenta las regulaciones de salud y seguridad actualmente en vigor, donde la seguridad es primordial, entonces la reducción de procesos de trabajo peligrosos siempre será algo bueno. No solo esto, sino que el método de reparación es relativamente simple.

Explorando la soldadura en frío

La unión en frío se puede realizar con materiales a base de polímeros en forma de pasta o líquido, que presentan altas propiedades de adhesión y resistencia a la compresión. El método de unión con pasta implica la preparación de la superficie para darle un perfil rugoso. Ambas superficies de contacto del componente y el sustrato original se «humedecen» con el producto elegido y se crea una capa más gruesa que alcanza su punto máximo en el centro del componente. Al presionarlo para colocarlo en su sitio, el producto se expulsa hacia fuera, llevándose consigo el aire atrapado debajo.

El uso de un grado fluido sigue una metodología muy similar. Se puede crear una presa utilizando un sellador y el material de grado fluido se inyecta, ya sea a mano o por medios mecánicos, en el vacío. Este método es especialmente útil cuando es necesario cubrir un área grande. Se pueden usar múltiples puertos de entrada simultáneamente para proporcionar una amplia cobertura de la superficie, al tiempo que toman geometrías complejas en la superficie (como daños debidos a picados). Se requiere un mínimo de dos puertos, uno para que el producto fluya y el otro para que el aire escape.

Significativamente, en comparación con la soldadura, la unión en frío ofrece una capa de protección entre el sustrato y el material de reparación. Separar el metal en este caso elimina el potencial de corrosión bimetálica debido a los materiales resistentes a la corrosión utilizados. La cobertura en el área de reparación en estos casos será del 100 %, lo que garantiza que no queden huecos ni huecos. Este contacto asegura que no haya espacio para que comience la corrosión mientras que también se extiende cualquier carga por toda la superficie. A su vez, esto facilita la alta adhesión, que cuando se combina con una alta resistencia a la compresión, significa que las reparaciones a menudo se consideran iguales a las de una reparación basada en calor en términos de vida útil y resistencia del proceso.

Encontrando el equilibrio entre el frío y el calor

Las técnicas que implican trabajo en caliente, como la soldadura, han existido durante mucho tiempo y siempre desempeñarán un papel en el mantenimiento del sector industrial mundial en funcionamiento. Sin embargo, los requisitos de mantenimiento y soldadura de construcción que históricamente implicarían trabajo en caliente se pueden completar con el uso de compuestos poliméricos de unión en frío, aplicados y curados a temperaturas ambiente. Como han demostrado las pruebas de laboratorio y la experiencia de campo, los compuestos poliméricos de unión en frío se pueden aplicar para la reparación de equipos metálicos, así como para nuevas aplicaciones de construcción. En particular, ambos métodos tienen sus respectivas ventajas, sin embargo, estas nuevas técnicas y métodos definitivamente están ofreciendo a los clientes muchas más opciones en términos de cómo se llevan a cabo las reparaciones.

¿Interesado en comprar los compuestos de reparación y los revestimientos protectores de Belzona?

Pingback: How to Stop and Repair a Live Leak with Belzona - Belzona Blog